Context

Fijnchemicaliën worden vandaag voornamelijk centraal, op grote schaal geproduceerd. Deze manier van produceren is logistiek complex en vereist veel startkapitaal waardoor stoffen, die slechts in kleine volumes nodig zijn, relatief duur zijn om te produceren. Daarom is men op zoek naar alternatieve productiemethoden.

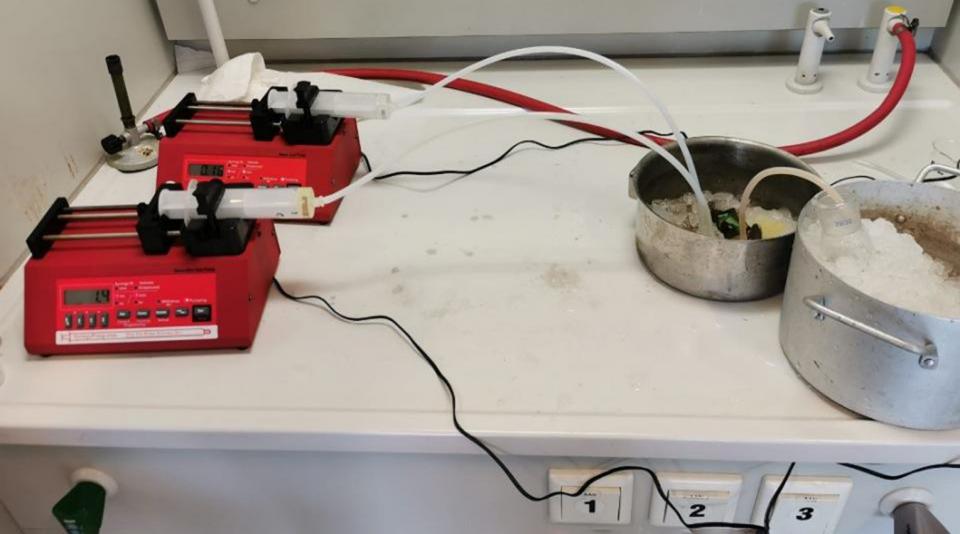

Recent werd aangetoond dat ‘3D printing’ hierin een sleutelrol kan spelen. Labschaal synthesen kunnen via het ontwerp van printbare reactiemodules worden vertaald in een digitale 3D printer code. Deze code stuurt de productie aan van een 3D plastic reactorsysteem dat met behulp van eenvoudige operaties op milligramschaal fijnchemicaliën kan produceren. Dit concept opent de weg naar een meer lokale en goedkopere productie van chemicaliën wat een interessante aanvulling zou zijn op de huidige productiemodellen.

Onderzoeksvraag

We stellen ons de volgende onderzoeksvraag: Hoe kunnen we een nieuw reactorsysteem ontwerpen en 3D printen waarbij er ook aandacht is voor warmtetransport van en naar het systeem?

Methode

In voorgaand onderzoek (zie bijv. onderzoeksproject 3D-printen bij minireactoren, 2019-2021) bleek warmtetransport bij 3D geprinte reactoren een groot probleem te zijn. De ontwikkeling van een printbare warmtewisselaar gebeurt in 3 fasen. In een eerste fase (conceptualisering) wordt er een warmtewisselaar systeem uitgedacht waardoor we de reactor op een bepaalde temperatuur kunnen houden. In een tweede fase (evaluatie) wordt de warmteoverdrachtcapaciteit bepaald met behulp van temperatuurmetingen voor en na de warmtewisselaar. Op deze manier wordt de efficiëntie van het systeem bepaald. In een derde fase (optimalisatie) wordt op basis van de gegevens uit de tweede fase het systeem verder geoptimaliseerd. Ook zal er gekeken worden of de ontwikkelde reactor eenvoudig inzetbaar is voor verscheidene reacties en toepassingen.